Page 30 - Zmist-n2-2015

P. 30

мірів обчислювали середні значення і знаходили довірчий інтервал за довірчої

імовірності 0,95.

Мікротвердість різних фазових складових визначали на мікротвердомірі

ПМТ-3 (ДСТ 9460-76) за навантаження 200 g, а твердість після гартування – на

твердомірі TК-2M.

Абразивний знос бороцементованих та цементованих шарів визначали на

установці для випроб валкових і штампових матеріалів за схемою двох колодок із

зусиллями притиску колодки 200 kg×s і швидкістю обертання 140…150 rpm. Як

еталон використовували зразки сталі 25.

Мета роботи – з’ясувати вплив попереднього ПД на структуру, механічні

властивості сталі та процес одночасного її насичення бором та карбоном.

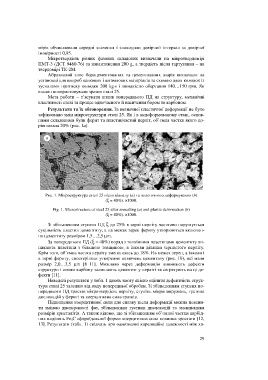

Результати та їх обговорення. За незначної пластичної деформації не було

зафіксовано змін мікроструктури сталі 25. Як і в недеформованому стані, основ-

ними складовими були ферит та пластинчастий перліт, об’ємна частка якого до-

рівнювала 20% (рис. 1а).

Рис. 1. Мікроструктура сталі 25 після відпалу (а) та пластичного деформування (b)

(x = 40%). ´1000.

Fig. 1. Microstructure of steel 25 after annealing (а) and plastic deformation (b)

(x = 40%). ´1000.

Зі збільшенням ступеня ПД x до 25% в зерні перліту частково порушується

суцільність пластин цементиту, а на межах зерен фериту утворюються включен-

ня цементиту розміром 1,5…2,5 mm.

За попереднього ПД (x = 40%) поряд з тонкішими пластинами цементиту ви-

никають пластини з більшою товщиною, а інколи ділянки зернистого перліту.

Крім того, об’ємна частка перліту зменшилась до 18%. На межах зерен, а інколи і

в зерні фериту, спостерігали утворення включень цементиту (рис. 1b), які мали

розмір 2,0…3,5 mm [8–11]. Можливо через деформацію виникають дефекти

структури і атоми карбону залишають цементит у перліті та сегрегують на ці де-

фекти [11].

Наведені результати у табл. 1 дають змогу якісно оцінити дефектність струк-

тури сталі 25 залежно від виду попередньої обробки. Зі збільшенням ступеня по-

переднього ПД зростає мікротвердість перліту, ступінь мікронапружень, густина

дислокацій у фериті та коерцитивна сила зразків.

Підвищення коерцитивної сили для сплаву після деформації можна поясни-

ти зміною дисперсності фаз, збільшенням густини дислокацій та зменшенням

розмірів кристалітів. А також відомо, що зі збільшенням об’ємної частки карбід-

них виділень Fe 3C сфероїдальної форми коерцитивна сила повинна зростати [12,

13]. Результати (табл. 1) свідчать про однозначні кореляційні залежності між ха-

29