Page 56 - Zmist-n4-2015

P. 56

Из-за возрастания площади зерен интерметаллида на поверхности гидриро-

вание отожженных сплавов происходило при комнатной температуре. Однако с

уменьшением протяженности межфазных границ время процесса увеличилось

3

(табл. 2), так как коэффициент диффузии водорода примерно в 10 раз выше по

границам зерен, чем по объему.

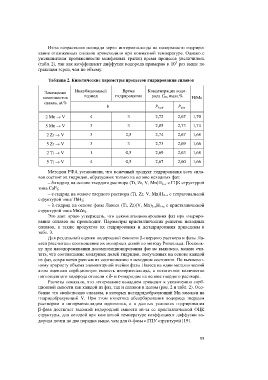

Таблица 2. Кинетические параметры процессов гидрирования сплавов

Инкубационный Время Концентрация водо-

Замещение

период гидрирования рода С Н , mass.%

компонентов Н/Ме

сплава, at.%

h Р hydr Р atm

2 Mn ® V 4 3 2,72 2,67 1,70

5 Mn ® V 3 3 2,85 2,73 1,74

2 Zr ® V 3 2,5 2,74 2,67 1,68

5 Zr ® V 3 3 2,73 2,69 1,66

2 Ti ® V 1 0,5 2,69 2,63 1,68

5 Ti ® V 4 0,5 2,67 2,60 1,66

Методом РФА установили, что конечный продукт гидрирования всех спла-

вов состоит из гидридов, образуемых только на основе исходных фаз:

– δ-гидрид на основе твердого раствора (Ti, Zr, V, Mn)Н 2–х с ГЦК структурой

типа CaF 2;

– e-гидрид на основе твердого раствора (Ti, Zr, V, Mn)Н 2–х с тетрагональной

структурой типа ThH 2;

– l-гидрид на основе фазы Лавеса (Ti, Zr)(V, Mn) 2–хH 1+х с кристаллической

структурой типа MnZn 2.

Это дает право утверждать, что декомпозиционирования фаз при гидриро-

вании сплавов не происходит. Параметры кристаллических решеток исходных

сплавов, а также продуктов их гидрирования и дегидрирования приведены в

табл. 3.

Для раздельной оценки водородной емкости β-твердого раствора и фазы Ла-

веса рассчитали соотношение их молярных долей по методу Ритвельда. Посколь-

ку при наводороживании декомпозиционирования фаз не выявлено, можно счи-

тать, что соотношение молярных долей гидридов, полученных на основе каждой

из фаз, сохраняется равным их соотношению в исходном состоянии. По вычислен-

ному приросту объема элементарной ячейки фазы Лавеса на один металлический

атом оценили сорбционную емкость интерметаллида, а остаточное количество

поглощенного водорода отнесли к d- и e-гидридам на основе твердого раствора.

Расчеты показали, что легирование ванадием приводит к увеличению сорб-

ционной емкости как каждой из фаз, так и сплавов в целом (рис. 2 и табл. 2). Осо-

бенно это свойственно сплавам, в которых негидридобразующий Mn заменен на

гидридобразующий V. При этом кинетика абсорбирования водорода твердым

раствором и интерметаллидом идентична, и в данных условиях гидрирования

b-фаза достигает высокой водородной емкости из-за ее кристаллической ОЦК

структуры, для которой при комнатной температуре коэффициент диффузии во-

дорода почти на два порядка выше, чем для a-фазы с ГПУ структурой [19].

55