Page 45 - 07

P. 45

деформационный передел литых или даже предварительно деформируемых заго-

товок титана. Снизить стоимость таких деталей можно, совершенствуя техноло-

гию получения как деформируемых полуфабрикатов, так и заготовок для них.

Для изготовления полуфабрикатов используют экономичные методы порошко-

вой металлургии [10]. Однако в структуре спеченных сплавов, в отличие от ли-

тых, присутствует до 5…10% пор. Поэтому необходимы комплексные исследо-

вания для определения возможности применения методов порошковой металлур-

гии совместно с технологиями ИПД для получения компактных титановых полу-

фабрикатов с высокими механическими характеристиками.

Цель работы – установить и проанализировать основные закономерности

изменения структуры и механических свойств титановых сплавов после дефор-

мирования методом ВЭ в зависимости от исходного состояния материала.

Методики и материалы. Испытывали образцы из сплава ВТ1-0 в трех ис-

ходных состояниях: литом, полученных из слитков методом вакуумно-дугового

переплава, деформированном, изготовленных из сортового прутка, а также полу-

ченных по технологии порошковой металлургии из порошка титана марки ПТ5.

Состав материала исходных заготовок определяли спектральным и химическим

способами (табл. 1).

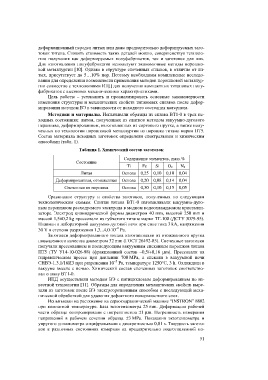

Таблица 1. Химический состав заготовок

Содержание элементов, mass.%

Состояние

Ti Fe Si O 2 N 2

Литая Основа 0,25 0,10 0,10 0,04

Деформированная, отожженная Основа 0,20 0,08 0,14 0,04

Спеченная из порошка Основа 0,30 0,10 0,15 0,05

Сравнивали структуру и свойства заготовок, полученных по следующим

технологическим схемам. Слитки титана ВТ1-0 изготавливали вакуумно-дуго-

вым переплавом расходуемого электрода в медном водоохлаждаемом кристалли-

заторе. Электрод цилиндрической формы диаметром 40 mm, высотой 250 mm и

массой 1,5±0,2 kg прессовали из губчатого титана марки ТГ-100 (ДСТУ 3079-95).

Плавили в лабораторной вакуумно-дуговой печи при силе тока 3 kА, напряжении

–1

30 V и степени разряжения 1,3...4,0×10 Pа.

Заготовки деформированного титана изготавливали из отожженного прутка

повышенного качества диаметром 32 mm (ГОСТ 26492-85). Спеченные заготовки

получали прессованием и последующим вакуумным спеканием порошков титана

ПТ5 (ТУ У14-10-026-98) (фракционный состав –0,5/+0,16 mm). Прессовали на

гидравлическом прессе при давлении 700 МPа, а спекали в вакуумной печи

–5

СНВЭ-1.3.1/16И3 при разрежении 10 Pа, температуре 1250°С, 3 h. Охлаждали в

вакууме вместе с печью. Химический состав спеченных заготовок соответство-

вал сплаву ВТ1-0.

ИПД осуществляли методом ВЭ с пятицикловым деформированием по из-

вестной технологии [11]. Образцы для определения механических свойств выре-

зали из заготовок после ВЭ электроэрозионным способом с последующей меха-

нической обработкой для удаления дефектного поверхностного слоя.

Испытывали на растяжение на сервогидравлической машине “INSTRON” 8802

при комнатной температуре. База экзотензометра 25 mm. Деформацию рабочей

части образца контролировали с погрешностью ±1 mm. Погрешность измерения

напряжений в рабочем сечении образца ±3 МPа. Показания экзотензометра и

упругого динамометра отцифровывали с дискретностью 0,01 s. Твердость загото-

вок в различных состояниях измеряли на предварительно подготовленной по-

51