Page 116 - Zmist-n4-2015

P. 116

для отримання необхідної пластичності металу. Таку ж технологію застосовують

під час виготовлення зварних виробів із високоміцних сталей зі спеціальними

властивостями [7, 8]. Тому спосіб відновлення залізничного колеса передбачає

попередній підігрів ободу до 150°С та уповільнене охолодження колеса після

наплавлення в термокамері [4].

Мета цього дослідження – вивчити вплив режимів уповільненого охоло-

дження в інтервалі температур початку і кінця мартенситного перетворення на

структуру та опірність ЗТВ наплавленого колеса крихкому руйнуванню під дією

зовнішнього навантаження.

Матеріал і методики випроб. Досліджували термооброблені зразки конст-

рукційної сталі 65Г (0,65 mass.% С; 0,19 Si; 0,91 Mn; 0,18 Ni; 0,16 Cr; 0,017 S;

0,010 mass.% P), яка за хімічним складом і властивостями близька до вищевказа-

них високоміцних колісних сталей. Її термообробку виконували згідно з термоде-

формаційним циклом дугового наплавлення (1250°С, швидкість нагріву 180°С/s,

швидкість охолодження в інтервалі 600…500°С W 6/5 = 6°С/s). За досягнення пев-

ної температури охолодження зразки поміщали в піч для витримки впродовж

встановленого часу. Температуру витримки змінювали в діапазоні 50…200°С

упродовж 1…4 h.

Підготовлені зразки піддавали статичному розтягу та удару згідно з ГОСТ 1497

та ГОСТ 9454. Опір руйнуванню за циклічного навантаження оцінювали за діаг-

рамами швидкостей росту втомної тріщини (залежностями da/dN–DK), керуючись

стандартною методикою [9] випробування компактних (СТ) зразків базового

розміру 40 mm і товщиною 8 mm за частоти 10…15 Hz і коефіцієнта асиметрії

циклу навантаження R = 0,1. Характеристиками циклічної тріщиностійкості (ЦТ)

-

матеріалів вибрали поріг втоми DK th = KD 10 10 та циклічну в’язкість руйнування

-

DK fc = KD 10 5 – розмахи коефіцієнта інтенсивності напружень (КІН) за швидкості

–10 –5

росту тріщини da/dN = 10 і 10 m/cycle відповідно. В окремих випадках зна-

чення DK fc рівне розмаху КІН за спонтанного росту тріщини.

Структурно-фазові зміни, тонку структуру, розподіл і густину дислокацій та

злами зразків досліджували засобами оптичної металографії, растрової (SEМ-515

фірми Philips) та просвічувальної (JEM-200CX фірми JEOL) електронної мікро-

скопії. Далі розрахунковим методом [10, 11], використовуючи встановлені пара-

метри субструктури, визначали локальну деформацію (e loc) в об’ємі рейок струк-

турних складових та структурні напруження ІІ роду (t loc) залежно від умов охо-

лодження металу.

Результати та їх обговорення.

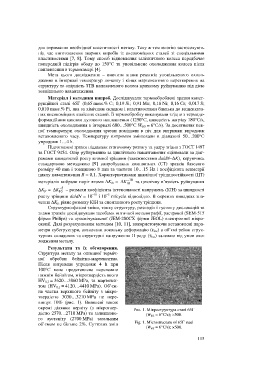

Структура металу за описаної терміч-

ної обробки бейнітно-мартенситна.

Після витримки упродовж 4 h при

100°С вона представлена переважно

нижнім бейнітом, мікротвердість якого

НV 0,1 = 3620…3860 МРа, та мартенси-

том (НV 0,1 = 4120…4410 МРа). Об’єм-

на частка верхнього бейніту з мікро-

твердістю 3030…3210 МPа не пере-

вищує 10% (рис. 1). Виявлені також

окремі ділянки перліту (з мікротвер-

Рис. 1. Мікроструктура сталі 65Г

дістю 2570…2710 МРа) та залишково- (W 6/5 = 6°С/s); ×500.

го аустеніту (2700 МPа) загальним

Fig. 1. Microstructure of 65Г steel

об’ємом не більше 2%. Суттєвих змін

(W 6/5 = 6°С/s); ×500.

115